工厂6S管理到底有没有用?

日期:2025-12-29 14:53 /人气: / 来源:未知

广东华智天诚管理顾问有限公司是专注中国企业综合管理改善提升的的落地式咨询公司,由数十名来自中外资企业高管组成,专注于提供 "企业降本增效、订单交付改善、库存优化、生产效率提升、 5S管理/6S管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、五星班组、管理变革等综合性问题订制解决方案并负责落地实施。

全国咨询热线:400-833-0320

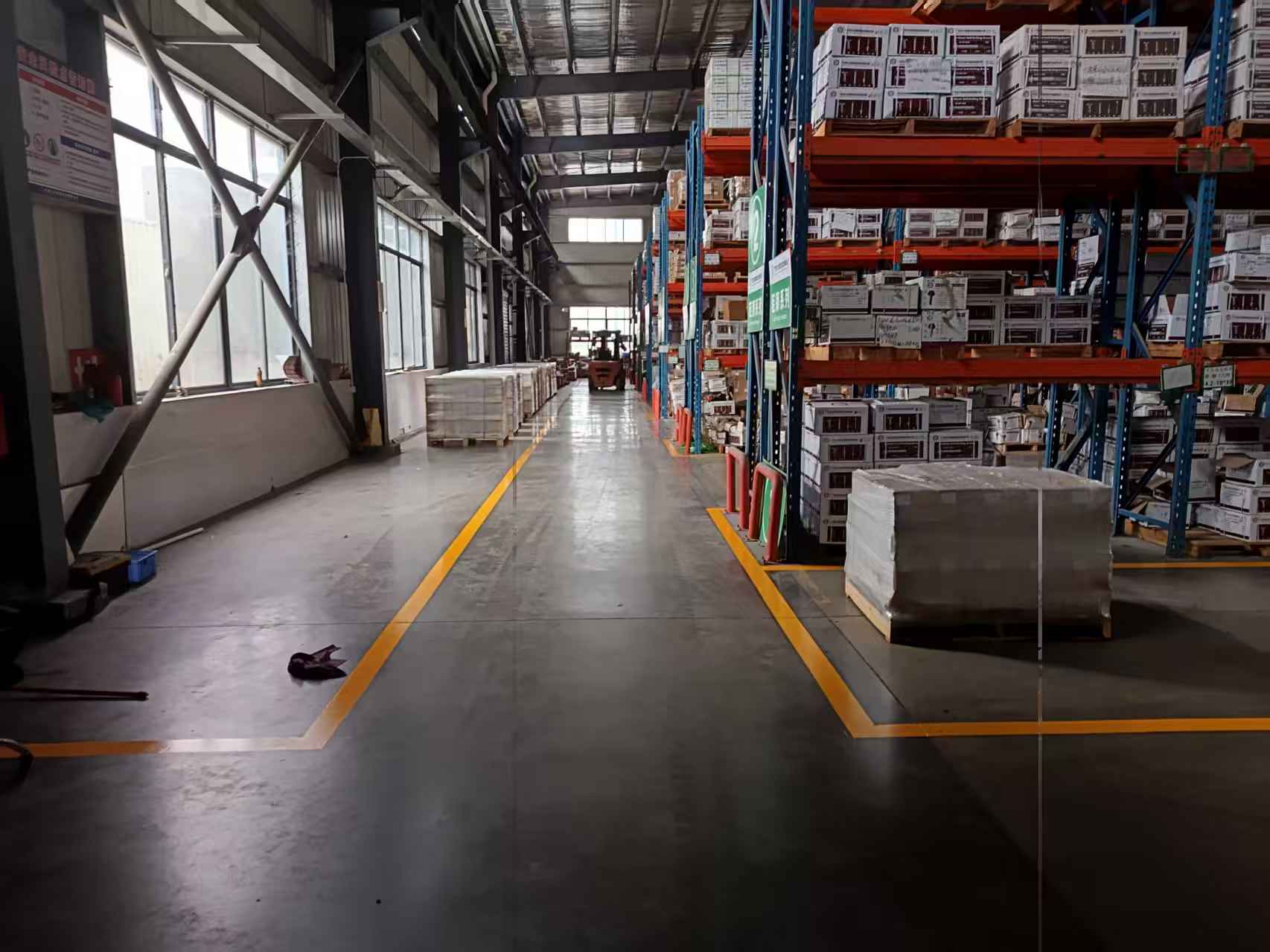

工厂实施6S管理非常有用,在制造业竞争日益激烈的今天,工厂管理水平的提升已成为企业生存与发展的核心命题。作为起源于日本丰田生产体系的现场管理方法论,6S管理(整理、整顿、清扫、清洁、素养、安全)凭借其系统性、可操作性和持续改进特性,被全球制造业广泛验证为提升基础管理能力的有效工具。那么工厂6S管理到底有没有用,很多人对于6S管理的理解觉得6S管理就是搞搞卫生,6S管理并非简单的“大扫除”或“物品摆放”,它是通过系统化的整理、整顿、清扫、清洁、素养和安全六个环节,能够显著提升工厂的生产效率、产品质量、成本控制、安全保障和员工士气,具体效果如下:

一、提升生产效率

优化空间布局:通过整理和整顿,工厂能够合理规划空间,减少员工在寻找工具和材料上的时间浪费。例如,某电子制造企业通过优化物料存放位置,减少了工人寻找物料的时间,从而提高了生产效率。

减少不必要的动作:清扫和清洁工作能够保持工作环境的整洁,减少员工在工作过程中因环境杂乱而产生的额外动作,进一步提高工作效率。

提高设备利用率:定期的清洁和维护可以延长设备的使用寿命,减少设备故障和停机时间,从而提升设备利用率和生产效率。

二、保障产品质量

减少错误和缺陷:整洁的工作环境和有序的生产流程有助于减少错误和缺陷的发生,提高产品质量。例如,某智能手机生产工厂通过6S管理,规范了工作流程,减少了生产中的瑕疵,提高了产品的合格率。

及时发现并纠正问题:通过持续的检查和维护,工厂能够及时发现并纠正生产过程中的问题,确保产品在出厂前达到质量标准。

三、降低运营成本

减少浪费:整理和整顿环节能够确保物品按需放置,减少材料的浪费和损耗。同时,通过优化生产流程,减少不必要的动作和时间浪费,进一步降低运营成本。

降低库存成本:6S管理有助于减少库存积压,避免零件、半成品和成品库存过多造成的资金占用和浪费。

减少维修成本:定期的清洁和维护可以延长设备的使用寿命,减少设备故障和维修成本。

四、确保安全生产

消除安全隐患:通过清扫和清洁工作,工厂能够消除工作场所的杂物和污垢,减少因环境不整洁导致的安全隐患。

规范操作流程:整顿和素养环节的实施有助于员工养成良好的操作习惯,避免因操作不当引发的安全事故。

定期检查和维护:定期的清洁和维护工作能够确保设备和工具处于良好状态,防止设备故障引发的安全问题。例如,某化工厂在实施6S管理后,安全事故率降低了30%,确保了员工的安全和健康。

五、提升员工士气

改善工作环境:6S管理能够创造一个整洁、有序、安全的工作环境,提升员工的工作满意度和士气。

增强团队合作:6S管理需要全员参与,通过共同努力,员工之间的合作和沟通得到加强,团队凝聚力得到提升。

培养职业素养:素养环节的培养使员工更加注重工作细节,提高工作质量和效率,同时增强员工的责任感和归属感。

作者:admin

最新文章

- 工厂6S管理到底有没有用?2025-12-29

- 车间大门需要哪些目视化设计?2025-12-15

- 可视化管理---车间缺乏活力?让文化墙来破局2025-12-08

- 工厂高危区域用目视化消除安全隐患2025-12-08

- 工厂目视化颜色为什么不要超过三种?2025-11-10

- 车间的三种浪费2025-11-10

- 6S管理不是维持难,而是你未从根源解决问题2025-11-03

- 6S管理—车间定置定位管理是如何提高员工素养的2025-11-03

- 车间目视化管理:进入车间要做哪些地面标识2025-10-28

- 车间目视化规划,颜色千万别乱用2025-10-28