5S管理—生产车间一团乱,抓住这几点

日期:2025-12-05 15:29 /人气: / 来源:未知

广东华智天诚管理顾问有限公司是专注中国企业综合管理改善提升的的落地式咨询公司,由数十名来自中外资企业高管组成,专注于提供 "企业降本增效、订单交付改善、库存优化、生产效率提升、 5S管理/6S管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、五星班组、管理变革等综合性问题订制解决方案并负责落地实施。

全国咨询热线:400-833-0320

生产车间一团乱,通常表现为现场杂乱、效率低下、安全隐患多、员工士气低落等问题。要解决这些问题,需抓住以下关键点进行系统性改善:

一、明确问题根源,针对性解决

现场混乱的根源

物料管理失控:原材料、半成品、成品随意堆放,标识不清,导致寻找困难、错用漏用。

设备布局不合理:设备间距过小、物流路线交叉,造成搬运浪费和安全隐患。

流程不清晰:作业标准缺失或执行不到位,员工操作随意,质量波动大。

人员管理松散:分工不明确、责任不清,员工缺乏积极性,纪律性差。

快速诊断方法

现场观察:用“5W1H”(何时、何地、何人、何事、为何、如何)记录问题点。

数据统计:统计设备故障率、物料损耗率、生产周期等指标,量化问题严重性。

员工访谈:了解一线操作中的痛点,挖掘隐藏的流程漏洞。

二、实施5S管理,奠定基础

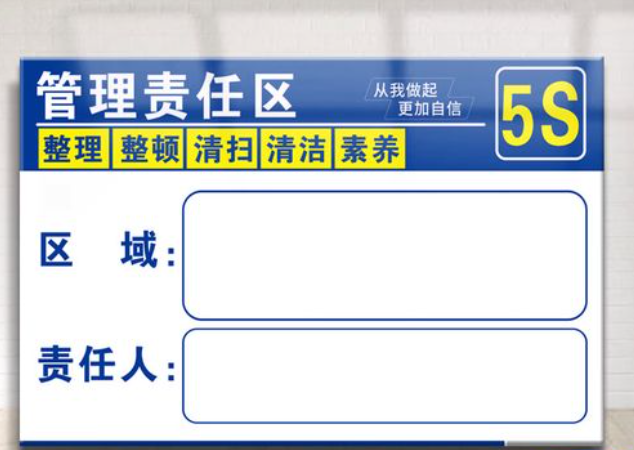

5S(整理、整顿、清扫、清洁、素养)是改善车间混乱的核心工具,需分阶段推进:

整理(Seiri):

区分“必要品”与“非必要品”,清理无用物品(如过期物料、报废设备)。

设定“红牌作战”区域,强制清理长期闲置物品。

整顿(Seiton):

定位管理:为物料、工具、设备划定固定存放区域,并标识清晰。

定量管理:设定库存上限,避免过量堆积。

目视化:用颜色标签、看板等工具,让信息一目了然。

清扫(Seiso):

制定清洁标准,划分责任区,定期检查。

清洁设备时同步检查隐患(如漏油、松动部件)。

清洁(Seiketsu):

将前3S标准化,形成制度文件(如《5S检查表》)。

定期审计,持续改进。

素养(Shitsuke):

通过培训、考核、奖惩机制,培养员工自律习惯。

领导示范:管理者带头遵守5S规则,强化文化认同。

三、优化生产流程,提升效率

价值流分析(VSM)

绘制当前生产流程图,识别浪费环节(如等待、搬运、返工)。

设定目标流程,消除非增值步骤(如合并工序、缩短换模时间)。

标准化作业(SOP)

制定详细操作手册,明确步骤、参数、质量标准。

通过培训、考核确保员工掌握标准,减少变异。

拉动式生产(Pull System)

改“推式生产”为“按需生产”,避免库存积压。

使用看板、信号灯等工具,实时反馈需求信息。

快速换模(SMED)

将换模时间缩短至10分钟内,提升设备利用率。

区分内部作业(需停机)与外部作业(可提前准备),并行操作。

四、强化设备与物料管理

设备维护(TPM)

实施自主维护(AM):员工日常清洁、点检、润滑。

建立设备档案,记录故障历史,预测性维护。

物料管控

引入ERP/MES系统,实时追踪物料库存、位置、使用情况。

设置安全库存,避免缺料导致停线。

推行“先进先出”(FIFO),防止物料过期。

五、提升员工参与度与技能

激励机制

设立改善提案制度,对有效建议给予奖励。

公开改善成果(如效率提升数据、成本节约金额),增强成就感。

技能培训

定期开展多技能培训,培养“多能工”,应对人员短缺。

模拟演练异常情况(如设备故障、质量缺陷),提升应急能力。

团队建设

通过晨会、改善小组等活动,增强协作意识。

关注员工需求,改善工作环境(如通风、照明、休息区)。

六、持续改进与文化塑造

PDCA循环

计划(Plan):设定改善目标与计划。

执行(Do):按计划实施改进措施。

检查(Check):对比目标,评估效果。

行动(Act):固化成功经验,调整失败方案。

文化渗透

将改善意识融入日常管理,如“每天进步1%”。

通过标语、案例分享、改善大会等方式,营造持续改进氛围。

案例参考:某电子厂改善实践

问题:物料堆积、换模时间长、员工效率低。

措施:

实施5S,清理无用物料,划定定位区。

引入SMED,将换模时间从45分钟缩短至12分钟。

推行拉动式生产,减少在制品库存30%。

设立改善提案奖,3个月内收集有效建议127条。

结果:生产效率提升25%,不良率下降18%,员工满意度提高。

通过系统化改善,车间混乱可逐步转化为高效、有序、安全的生产环境。关键在于从基础做起、全员参与、持续迭代,而非追求短期速效。

作者:admin

最新文章

- 工厂目视化颜色为什么不要超过三种?2025-11-10

- 车间的三种浪费2025-11-10

- 6S管理不是维持难,而是你未从根源解决问题2025-11-03

- 6S管理—车间定置定位管理是如何提高员工素养的2025-11-03

- 车间目视化管理:进入车间要做哪些地面标识2025-10-28

- 车间目视化规划,颜色千万别乱用2025-10-28

- 做好6S管理:从员工思维变革到行为习惯重塑2025-10-22

- 华智天诚助力金大惠公司启动精益6S管理,开启高效运营新篇章2025-04-18

- 东莞市*玛诗精益6S管理启动大会圆满召开2025-04-03

- 新工厂规划全攻略:从选址到投产的5大关键步骤2025-03-26